Основной способ соединения труб – применение сварочных устройств. Сварка труб электросваркой производится с помощью электродов, которые расплавляются под действием электрического тока и заполняют швы между трубами жидким металлом. Соединение получается очень прочным и надежным.

Основной способ соединения труб – применение сварочных устройств. Сварка труб электросваркой производится с помощью электродов, которые расплавляются под действием электрического тока и заполняют швы между трубами жидким металлом. Соединение получается очень прочным и надежным.

Назначение и свойства электродов

Электрод представляет собой стержень из металла с нанесенным специальным покрытием.

Диаметр электродов для сварки труб применяется от 2 до 5 миллиметров.

Покрытие может быть небольшой толщины (до 2 % от массы электрода) и большой (до 30%). Основное назначение специального покрытия – образование, в результате сильного нагревания, пленки шлака, которая весит меньше, чем металл.

В процессе сварки шлак всплывает сверху расплавленного металла и создает защитную пленку, которая препятствует поглощению металлом азота и кислорода. Эти элементы негативно воздействуют на расплавленный металл шва, делая его хрупким и ненадежным.

После затвердевания металла шлак становится легким и хрупким, и сварщик удаляет его небольшими ударами электрода или молотка.

Если при некачественной сварке шлак остается внутри шва, это значительно снижает прочность соединения.

Электроды для сварки труб не должны иметь дефекты покрытия, которое распределяется по поверхности стержня ровным слоем.

Электроды для сварки труб не должны иметь дефекты покрытия, которое распределяется по поверхности стержня ровным слоем.

От толщины стенок трубы зависит диаметр, используемого электрода:

- Сварку труб встык толщиной до пяти миллиметров необходимо проводить электродами, диаметр которых составляет 3 миллиметра. При этом сила электрического тока должна составлять от 100 до 200 ампер.

- Соединение металлических труб большей толщины требует использования электродов 4 и 5 миллиметров в диаметре.

- Если необходимо сделать швы многослойными, то сначала используются электроды 4 мм для создания большей глубины сварки, а затем 5 мм.

Виды сварочных соединений

Электродуговая сварка труб позволяет выполнить следующие виды соединения:

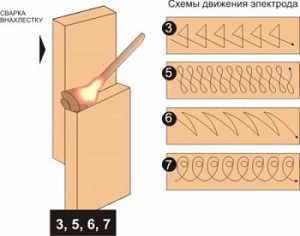

- встык – трубы расположены друг против друга;

- втавр – трубы расположены перпендикулярно;

- внахлест;

- угловая сварка.

Швы могут быть: вертикальными, горизонтальными, нижними и потолочными. Наиболее распространенным и удобным считается нижний шов. В этом случае электрод располагается сверху.

Горизонтальное расположение шва применяется, когда трубы установлены в вертикальном положении. Если трубы установлены горизонтально, то в этом случае будет вертикальный шов. А потолочный шов получается, когда электрод находится снизу свариваемых труб, то есть над головой специалиста, который производит сварку.

Удобнее сваривать трубы с помощью нижнего поворотного шва, а замыкающие стыки следует делать неповоротными.

Стальные трубы, в большинстве случаев, свариваются встык. При этом обязательно нужно проваривать кромки трубы по всей толщине.

Для уменьшения наплывов металла во внутренних стенках трубы угол, под которым располагается электрод, должен составлять не больше 45 градусов относительно горизонтальной поверхности.

При сварке встык и втавр стыковых соединений трубы малого диаметра применяются электроды 2 или 3 миллиметра толщиной типа Э-42. Сила электрического тока при этом следует установить от 80 до 110 ампер.

При сварке внахлест применяются такие же электроды, а сила тока должна быть 120 ампер. Высота шва в обоих случаях должна составить 3 миллиметра.

Сварка квадратных труб производится в таком же порядке, что и круглых изделий. При этом требуется жесткий крепеж концов свариваемой трубы, чтобы от сильного нагрева соединяемые детали не повело. Рекомендуется нагревать не по кругу, а равномерно. Сначала свариваются вертикальные точки, затем горизонтальные. То есть нагрев должен происходить с разных частей квадрата. Освобождать детали от крепежа нужно только при полном остывании.

Перед началом сварки труб следует сделать подготовку:

- тщательно очистить трубы от ржавчины, грязи и частичек грунта;

- обрезать или выправить деформированные концы труб;

- очистить на расстоянии 10 миллиметров поверхности трубы внутри и снаружи до металлического блеска.

От качества выполнения данных работ зависит надежность соединения труб.

Как правильно сваривать трубы

Сваривать концы труб следует, непрерывно ведя электрод до окончательного приваривания стыка. Электродуговая сварка поворотных и неповоротных стыков выполняется в несколько слоев и зависит от толщины стенок свариваемых труб.

|

Толщина стенок (мм) |

Количество слоев сварки |

|

До 6 |

Два и более |

|

От 6 до 12 |

Три |

|

Больше 19 |

четыре |

Технология сварки определяет, что каждый шов нужно очищать от шлака и окалины, и только после начинать следующий слой.

Первый слой является самым важным, потому что он обеспечивает полную сварку корня стыка. При сварке труб с толщиной стенки больше 8 миллиметров первый слой накладывается ступенчато, а следующие сплошной сваркой.

Стык по кругу необходимо разбить на несколько участков. Сваривать необходимо таким образом, чтобы сначала соединить точки через одну, а только потом пропущенные. Это делается для равномерного прогрева трубы.

После первого слоя необходимо тщательно осмотреть место сварки. При обнаружении каких-либо дефектов устранить их на месте и снова проварить концы труб. Второй и следующие слои нужно варить, медленно поворачивая трубу. Начало и конец слоев не должны совпадать. Завершающий слой сварки делают ровным, плавно переходя к основной части металла.

При многослойной сварке труб слои должны выполняться в обратном от предыдущего шва направлении.

Таким способом достигается высокое качество сварки металлических труб. Каждый слой сварки по окончании требуется очистить от шлака, брызг окалины для улучшения сплавления швов.

После проведения сварочных работ не нужно забывать о том, как правильно красить трубы. Данная процедура необходима для предотвращения коррозии металла. Перед покраской нужно все трубы, и особенно швы, очистить. В первую очередь, необходимо тщательно покрасить швы, а затем всю трубу за два раза.

Уведомление: Виды труб: монтаж и устройство водопроводных пластиковых, пропиленовых и чугунных